В большинстве современных изделий, выпускаемых предприятиями машиностроения и приборостроения, используются зубчатые передачи, которые в конструктивном, технологическом и метрологическом отношении являются одними из наиболее сложных элементов машин и механизмов. Рост требований к качеству зубчатых колес приводит к непрерывному совершенствованию и усложнению методов их проектирования, технологий изготовления, средств и методов контроля. Решить задачу контроля качества зубчатых колес помогают приборы, созданные российскими специалистами.

И. В. Сурков, к.т.н., доцент, член-корреспондент Метрологической Академии России, директор, М. В. Мягкова, магистр техники и технологии, ведущий специалист по зубоизмерительным прибораfм и системам, ЗАО «ЧелябНИИконтроль», г. Челябинск (Россия)

Современные средства контроля линейно-угловых параметров зубчатых колес

Использование зубчатых колес по видам передач можно оценить примерно следующим образом: цилиндрические зубчатые колеса с внешними зубьями — 85–90% от общего количества, из них около 97% — прямозубые; цилиндрические колеса с внутренними зубьями, в основном прямозубые — 3–4%; конические прямозубые — 6–7%; конические с круговыми зубьями — около 1%.

Ограниченность формата журнальной статьи не позволяет подробно рассказать обо всех существующих на сегодня средствах и методах контроля геометрических параметров зубчатых колес. Учитывая вышеизложенные данные о широте использования различных видов зубчатых передач, в данной статье сначала кратко рассмотрим наиболее распространенные «традиционные» средства контроля цилиндрических зубчатых колес, а затем проведем анализ функциональных возможностей новых зубоизмерительных приборов и систем, а также особенностей методик выполнения измерений.

При контроле зубчатых колес помимо универсальных и специальных средств измерения типовых геометрических параметров (размеров элементов: диаметра отверстий, валов; расстояний между торцами; отклонений от перпендикулярности или параллельности и т. д.) применяют большое число специализированных приборов контроля параметров, характеризующих эксплуатационные показатели зубчатого зацепления. В соответствии со стандартами, действующими в Российской Федерации (табл. 1), каждая норма точности зубчатого колеса, а также сопряжения по боковому зазору имеют несколько измеряемых параметров, которые являются равноправными. Завод-изготовитель может выбирать измеряемые параметры в зависимости от условий работы передачи, их степени точности, а главное, исходя из существующих в промышленности средств контроля. Контроль зубчатых колес служит не только для оценки качества готовой продукции — без него невозможно произвести правильную наладку и диагностику состояния зубообрабатывающего оборудования или найти нарушения в технологическом процессе их изготовления.

|

Основные измеряемые параметры цилиндрических зубчатых колес (ГОСТ 1643–81)

|

|---|

|

Нормы

|

Измеряемый параметр

|

Обозначение

|

Степень точности

|

Номинальный модуль, мм

|

|

Кинематической точности

|

Кинематическая погрешность

|

Fir

|

3–8

|

1…25

|

|

Накопленная погрешность шага колеса

|

FPr

|

3–8

|

1…25

|

|

Накопленная погрешность k шагов

|

F

|

3–8

|

1…25

|

|

Радиальное биение зубчатого венца

|

Pkr

|

3–12

|

1…55

|

|

Колебание длины общей нормали

|

Frr

|

3–8

|

1…40

|

|

Колебание измерительного межосевого расстояния за оборот колеса

|

FυWr

|

5–12

|

1…16

|

|

Плавности работы

|

Местная кинематическая погрешность колеса

|

Fir

|

3–8

|

1…25

|

|

Погрешность профиля зуба

|

fir

|

3–8

|

1…25

|

|

Отклонение шага зацепления

|

ffr

|

3–12

|

1…55

|

|

Отклонение шага

|

f

|

3–12

|

1…55

|

|

Колебание измерительного межосевого расстояния на одном зубе

|

Pbr

|

5–12

|

1…16

|

|

контакта зубьев

|

Погрешность направления зуба

|

f

|

3–12

|

1…55

|

|

Суммарное пятно контакта

|

Ptr

|

3–11

|

1…55

|

|

бокового зазора

|

Гарантированный боковой зазор

|

fir

|

3–12

|

1…55

|

|

Наименьшее отклонение толщины зуба

|

Fβr

|

3–12

|

1…55

|

Кратко приборы контроля линейно-угловых параметров зубчатых колес можно классифицировать следующим образом:

по конструктивному исполнению: на накладные и станковые. Отдельно можно выделить приборы, встраиваемые в технологическую систему, например, измерительную руку с контактным датчиком Renishaw, установленную на зубошлифовальный станок с ЧПУ;

по степени механизации и автоматизации: на ручные, механизированные, автоматизированные (от ручных с цифровым отсчетом до измерительных систем с компьютерным управлением), автоматические; по степени специализации: на однопараметрические и многопараметрические; специальные, специализированные и универсальные; по месту в производственном процессе: на приборы для входного, технологического и приемочного контроля. На предприятиях машиностроения и приборостроения сегодня применяется широкая номенклатура средств измерения линейно-угловых параметров зубчатых колес. Это в основном ручные неавтоматизированные средства измерения и приборы, выпущенные советскими инструментальными заводами в 60-80-х годах прошлого века. Эти приборы не только морально устарели, но и в результате длительной эксплуатации потеряли свои точностные характеристики. Чаще всего для каждого контролируемого параметра используется свое средство измерения, и для полной оценки качества зубчатого колеса необходим целый комплект разнообразных приборов. Это неудобно и для потребителя, и для производителя (широкая номенклатура конструкций приборов, выпускаемых неритмично и единичными экземплярами). Однако, учитывая здоровый консерватизм, присущий большинству работников метрологических и технологических подразделений, а также то, что часть устаревших конструкций приборов продолжает выпускаться, для начала рассмотрим наиболее распространенные на предприятиях «постсоветского пространства» традиционные средства и методы контроля основных параметров для каждой нормы точности и сопряжения по боковому зазору.

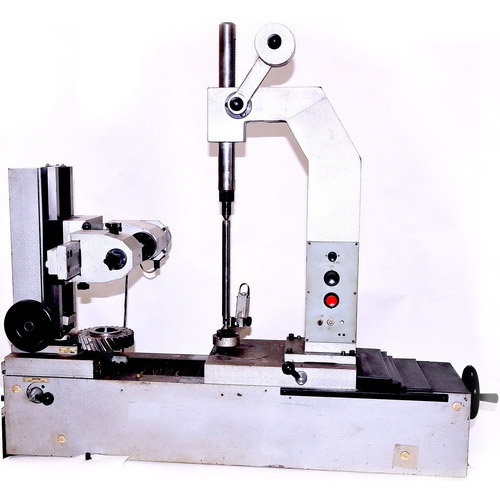

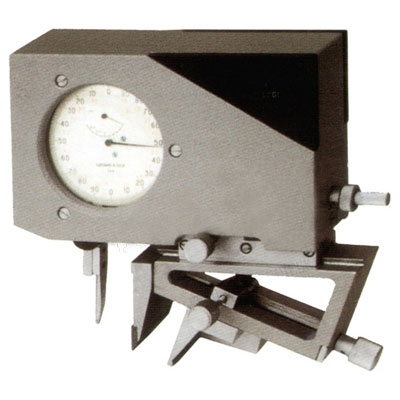

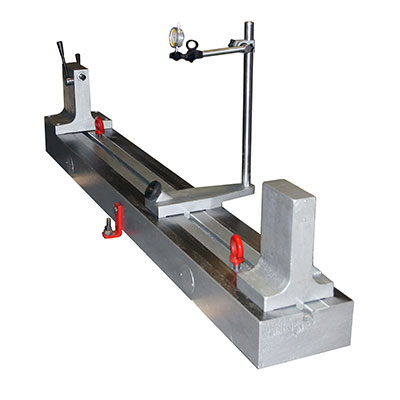

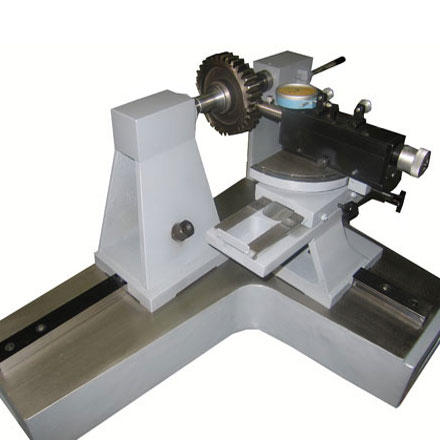

Измерение параметров, характеризующих кинематическую точность

Годность зубчатого колеса по нормам кинематической точности может быть полностью определена при контроле радиального биения зубчатого венца Fr (радиальная составляющая) и колебания длины общей нормали Fυwr (тангенциальная составляющая). Для контроля радиального биения зубчатого венца применяется прибор Б-10 М выпускаемый Челябинским инструментальным заводом (ООО НПП ЧИЗ). Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой Б-10 М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы, имеющие две параллельные плоскости, соприкасающиеся с профилями зубьев. Например, измерение длины общей нормали может осуществлять с помощью микрометров, выпускаемых Кировским заводом «Красный инструментальщик» (КРИН), а также нормалемерами БВ-5045 и БВ-5046, которые изготавливались Ленинградским инструментальным заводом (в настоящее время ОАО «ИЗМЕРОН»). Для определения кинематической погрешности колеса и передачи используют прибор для комплексного однопрофильного контроля БВ-5094 (ООО НПП ЧИЗ). Специалисты ЗАО «ЧелябНИИконтроль» (этот институт совместно с ООО НПП ЧИЗ входит в промышленный холдинг «Челябинский инструмент») осуществляют ретрофитинг этого прибора: устанавливаются новые круговые энкодеры, электронные блоки, прибор комплектуется персональным компьютером со специализированным программным обеспечением. Для измерений колебаний межосевого расстояния за оборот (комплексный двухпрофильный контроль) применяют межцентромеры МЦ-160, МЦ-400 (рис. 4) и МЦ-800, выпускаемые ООО НПП ЧИЗ и ЗАО «ЧелябНИИконтроль». Приборы оснащаются наладками для контроля насадных и валковых колес, существуют также варианты ручного, механизированного и автоматизированного исполнения приборов.

Измерение параметров, характеризующих плавность работы

Для определения отклонений шагов ftr, а более правильно — отклонений шага от средней величины по колесу, обрабатывают результаты измерения всех шагов при использовании накладных приборов. Разность шагов определяют с помощью накладных шагомеров, выпускаемых заводом «ИЗМЕРОН» шагомер БВ-5070. Переход на другой измеряемый параметр или вид измеряемого колеса осуществляется сменой измерительных головок.

Для определения погрешности профиля зубчатых колес f fr применяют в основном эвольвентомеры. Принцип измерения заключается в сопоставлении теоретической эвольвентой кривой, воспроизводимой точной механикой прибора, с реальной эвольвентой измеряемого зубчатого колеса. По принципиальной схеме воспроизведения теоретической эвольвентой кривой приборы разделяют на индивидуально-дисковые и универсальные. В метрологических лабораториях в основном используют снятые с производства эвольвентомеры БВ-5032, БВ-5062, КЭУ-М (ООО НПП ЧИЗ) и VG450 (Carl Zeiss.

Возобновление производства механических эвольвентомеров вряд ли целесообразно. За последние 7 лет интерес к возможности изготовления ЗАО «ЧелябНИИконтроль» нового прибора КЭУ-М проявили только 3 потенциальных покупателя. Прибор очень трудоемок в производстве, и при столь низком спросе выпуск единичных экземпляров — слишком длительный и дорогостоящий процесс. Как будет подробно описано ниже, выход состоит в создании нового поколения многопараметрических универсальных приборов и измерительных систем модульной конструкции, одной из функциональных возможностей которых является измерение погрешности профиля зубчатых колес ffr.

Измерение параметров, характеризующих полноту контакта

Для измерения суммарного пятна контакта (обычно — после некоторой приработки зубчатой передачи) используют краску или клейкую ленту, наносимую на боковую поверхность зуба. После обката оценивают в процентах размеры отпечатка по отношению к длине и высоте рабочей поверхности зуба.

Как уже отмечалось, для контроля направления контактной линии зубчатых колес может использоваться биениемер Б-10 М (ООО НПП ЧИЗ) с дополнительной наладкой Б-10 М.03.

Измерение параметров, характеризующих боковой зазор

Гарантированный боковой зазор jnmin между нерабочими боковыми поверхностями зубьев колес определяют в собранной передаче с помощью щупа либо путем измерения толщины свинцовой проволочки, заложенной со стороны не рабочих поверхностей и обжатой в процессе обката. Наиболее распространенным прибором для измерения толщины зуба является штангензубомер. Более подробно о конструкции традиционных измерительных приборов и методах контроля цилиндрических зубчатых колес можно прочитать в классическом труде профессора Б. А. Тайца. Особенности контроля конических зубчатых колес (в авиационной промышленности) также описаны в литературе. Наметившийся в последние годы рост выпуска продукции предприятиями машиностроительного комплекса требует не только обновления парка технологического оборудования, но и закупки новых приборов и систем технического контроля. Правда, мировые тенденции развития систем контроля, с одной стороны, и сокращение кадров квалифицированных метрологов и контролеров, с другой, требуют создания многофункциональных систем и приборов с высокой степенью автоматизации, особенно в области обработки метрологической и технологической информации. Очевидно, что на машиностроительных предприятиях необходимо внедрять новые методы и средства контроля, в том числе наиболее эффективные на сегодняшний день координатные измерительные машины (КИМ) различных компоновок и типоразмеров. Положенный в основу работу КИМ координатный метод измерения является наиболее универсальным и может эффективно применяться для автоматизированного контроля широкой номенклатуры деталей (в том числе зубчатых колес различного профиля). Для оценки точности КИМ используют группу показателей по ISO10360-2, один из которых — максимальная допустимая погрешность линейного измерения. Она рассчитывается как MPEE= A+L/K, где A — постоянная часть погрешности (для КИМ средней точности A=2…3 мкм, для высокоточных A≤1 мкм), L — длина измерения, K — коэффициент, определяющий величину накопленной части погрешности. Учитывая, что MPEE — это только половина нормируемой величины погрешности (2σ), для анализа метрологических возможностей КИМ надо использовать удвоенное значение MPEE (2 MPEE ≤ 1/3 TL, где TL — допуск на контролируемый параметр).

Внедрение методики координатных измерений в производство сдерживается из-за ряда факторов:

Высокая стоимость новой КИМ (100…200 тыс. евро для машины средней точности и свыше 500 тыс. евро для высокоточного оборудования) и программного обеспечения (примерно 10…15 тыс. евро за базовое программное обеспечение (ПО) и по 5…10 тыс. евро дополнительно за каждый специализированный программный модуль, например, для контроля зубчатых колес, турбинных лопаток и т. д.). Понятно, что с помощью относительно «недорогих» универсальных КИМ средней точности трудно обеспечить возможность контроля части параметров зубчатых колес даже по 6 или 7 степеням точности.

Большая часть КИМ и ПО поставляются на рынки стран СНГ зарубежными производителями (DEA, Zeiss, Coord3, Delcam и т. д.), что увеличивает время получения заказчиками оборудования и запчастей, ставит предприятия (в том числе оборонные) в зависимость от политической конъюнктуры и законодательных ограничений других государств. В России универсальные КИМ серийно выпускает только одно предприятие — фирма «ЛА-ПИК».

Отсутствие на большинстве машиностроительных предприятиях подготовленных кадров: инженеров-метрологов, контролеров, операторов-наладчиков КИМ. Нет целевых образовательных программ по подготовке и переподготовке специалистов в области автоматизации технического контроля и координатной метрологии. Практически отсутствует методическое обеспечение координатной метрологии: нет утвержденных стандартов, технических условий, методик выполнения координатных измерений типовых деталей. В открытом доступе отсутствует информация о математических моделях и алгоритмах, положенных в основу координатных методов контроля сложнопрофильных деталей, в том числе зубчатых колес.